Fused Filament Fabrication (FFF)

Fused Filament Fabrication (FFF)

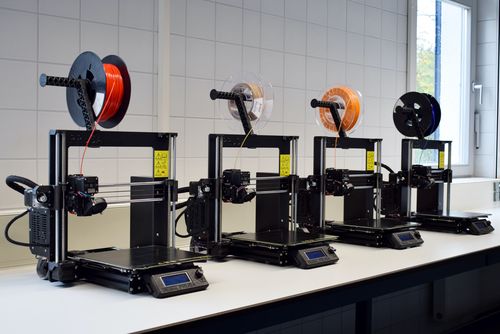

Das am weitest verbreitete Druckverfahren ist das Fused Filament Fabrication Verfahren. Das Verfahren wurde ende der 80er Jahre von der Firma Stratasys erfunden und in den 90er Jahren unter dem geschützen Name „Fused Deposition Modeling (FDM)“ geschützt. Das Prinzip beruht auf dem Schichtaufbau mit thermoplastischen Kunststoffen. Der Drucker wird mit dem gewünschten Filament bestückt und ist somit zum drucken vorbereitet. Das Filament wird durch einen Antrieb (Extruder) bis zum Druckkopf (Hot End) gefördert. Der Druckkopf erhitzt das Material auf seine Schmelztemperatur wodurch das Kunststoff in der Düse (Nozzle) zähflüssig wird. Durch das permanente fördern des Materials wird das verflüssigte Material aus der Düse gepresst und kann somit zum Schichtaufbau aufgetragen werden. Um mit diesem Material ein Model abbilden zu können benötigt der Drucker noch Informationen, den G-code. Dabei handelt es sich um eine Maschinensprache die ebenso in kommerzieller spanender Fertigung verwendet wird. Diese übersetzt die Konturen des Models, unter berücksichtigung der entsprechenden Maschinenparameter wie Düsendurchmesser, Schichthöhe, Druckgeschwindigkeiten usw., in Koordinaten die der Druckkopf anfährt, gepaart mit dem Materialvorschub. Dadurch wird das gewünschte Druckmodel Schicht für Schicht aufgebaut. Die Parameter sind natürlich abhängig vom gewünschten Material oder dem Qualtitätsanspruch an das Bauteil.

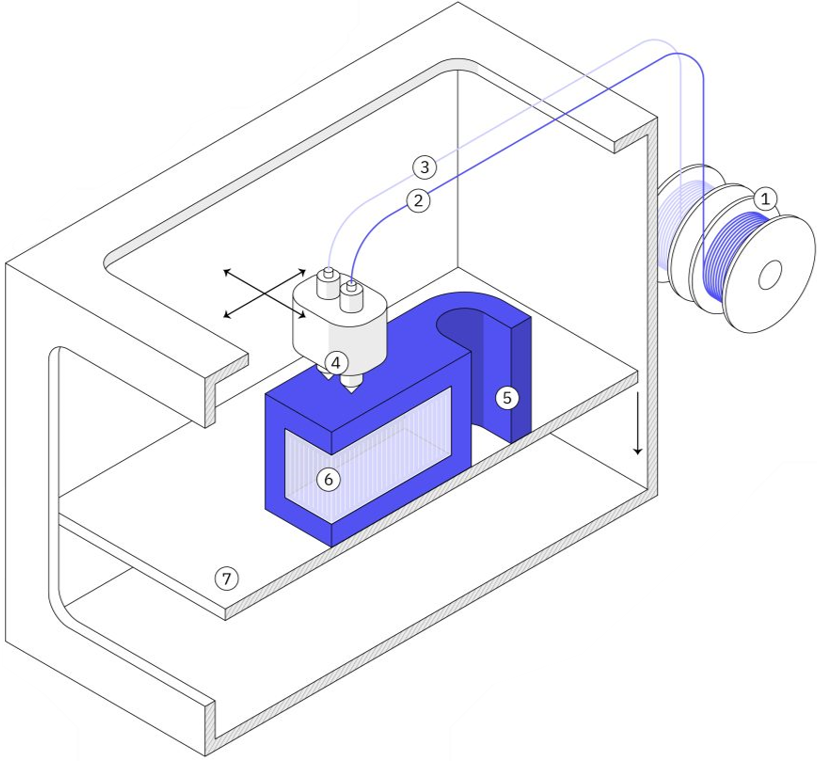

Aufbau eines FFF-3D-Druckers

Hier eine Aufbauübersicht der essenziellen Bauteile über die ein FFF-3D-Drucker verfügt.

1: Materialspule

2: Druckfilament

3: Supportfilament

4: Hot end mit Düse

5: gedrucktes Bauteil

6: Supportstruktur

7: Bauplattform

Materialien

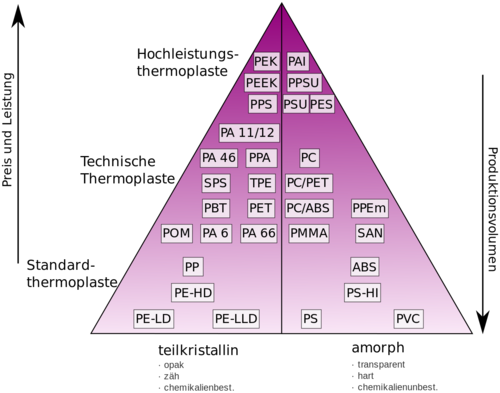

Das Material für das FFF-Verfahren nennt sich im Allgemeinen Filament. Mittlerweile sind nahezu sehr viele Kunststoffe in allen möglichen Farben von vielen unterschiedlichen Herstellern erhältlich. Es ist in Drahtform auf eine Spule gewickelt und kann direkt von der Spule abgewickelt und verdruckt werden. Spulen sind je nach Material von 0.25 kg bis zu 10 kg erhältlich. Im Allgemeinen gibt es, bis auf wenige Exoten, beim Durchmesser zwei unterschiedliche Größen. 1,75 mm und 2,85 mm haben sich hier bei den meisten Herstellern für 3D-Drucker durchgesetzt, wobei die kleinere Variante am häufigsten verwendet wird. Die Verarbeitbarkeit der unterschiedlichen Materialien reicht von einfach (PLA) bis hin zu schwer (PEI, PEEK), was auch immer Anforderungen an den 3D-Drucker stellt. Es können nicht mit jedem FFF-Drucker alle Material die es in Filamentform gibt gedruckt werden. Die Anforderungen hierbei richten sind in erster Linie an das Temperaturmanagement in den Druckern. Düsen-, Bauraum- und Betttemperatur, als auch an die Kühlung der Mechanik und Elektrik.

Bei oben abgebildete Pyramide zeigt einen Auszug aus den verfügbaren Kunststoffen. Nahezu alle dieser Kunststoffe sind inzwischen für das FFF-Verfahren verfügbar. Um den passenden Kunststoff für eine spezifische Anwendung zu finden, muss entsprechende Literatur zuhand genommen werden.

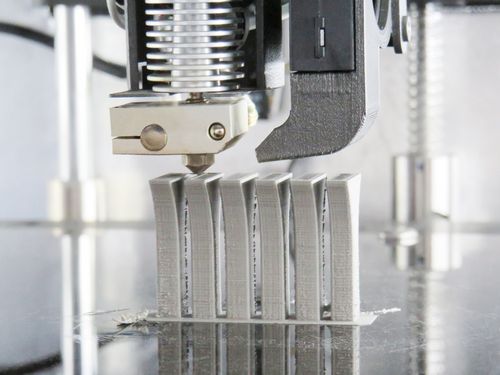

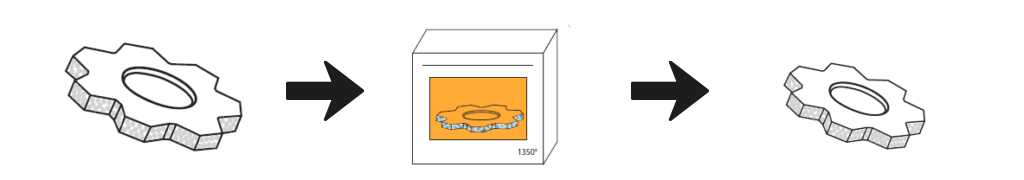

FFF-Druck mit Metall

Ein spannendes Material für den FFF-3D-Druck ist ein Materialgemisch aus einer Polymermatrix und Metallpulver in einem Mischungsverhältnis von ca. 20/80. Dieses Material wir bereits seit Jahren in der Spritzgießtechnik verwendet und findet jetzt langsam Einzug in das FFF-Verfahren. Wenn mit diesem Material gedruckt wird sieht die Prozesskette zusätzlich Arbeitsschritte auf dem Weg zum fertigen Bauteil vor. Nach der Konstruktion des Bauteils muss es mit den entsprechenden Schrumpfungsfaktoren des Materials hochskaliert werden. Die Schrumpfung liegt, je nach Raumrichtung zwischen 16% und 20%. Wenn das Bauteil dann mit den entsprechenden Materialparametern gedruckt wird spricht man von einem Grünteil oder Grünling. Hier weicht die Prozesskette jetzt vom herkömmlichen FFF-Druck ab, da das Bauteil im Anschluss zunächst entbindert werden muss.

Das bedeutet, das Bindermaterial wird vom Stahl getrennt. Dies kann thermisch, unter als auch chemisch, unter Verwendung von Salpetersäure, geschehen. Was nach diesem Prozess übrig bleibt wird als Braunteil bezeichnet. Es ist ein „Stahlskellet“, der von einem Rest Bindemittel zusammengehalten wird. Dieses sehr instabile Bauteil wird dann zum Sinterprozess übergeben. Hier wird das Bauteil langsam auf eine bestimmte Temperatur erhitzt und verweilt dort für mehrere Stunden. Dabei schrumpft das Bauteil zusammen und wird zu einem festen Metallteil. Nach dem Abkühlen kann das Teil nachbearbeitet werden und zum Einsatz kommen.

Großer Vorteil dieses Prozesses ist, es enstehen keine großen Anschaffungskosten für einen 3D-Drucker. Es ist bereits möglich mit einem Drucker im dreistelligen Bereich relativ gute Ergebnisse zu erzielen. Jedoch sind die nachgeschalteten Prozesse wie Entbindern und Sintern ein Kostenfaktor mit ca. 70€ pro Kilogramm und das Material schlägt mit über 150€ pro Kilogramm zu Buche.