Fabrication de filament fondu (Fused Filament Fabrication – FFF)

Fused Filament Fabrication (FFF)

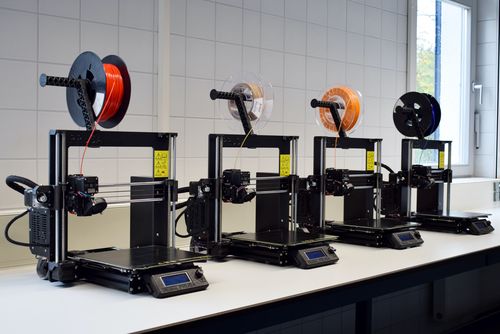

Le procédé d’impression le plus répandu est le procédé de fabrication de filament fondu. Ce procédé a été inventé à la fin des années 80 par la société Stratasys et protégé dans les années 90 sous le nom protégé de « Fused Deposition Modeling (FDM) ». Le principe repose sur la construction de couches avec des matières thermoplastiques. L’imprimante est équipée du filament souhaité et est ainsi prête pour l’impression. Le filament est transporté par un entraînement (extrudeuse) jusqu’à la tête d’impression (hot end). La tête d’impression chauffe le matériau à sa température de fusion, ce qui rend le plastique visqueux dans la buse (nozzle). Grâce au transport permanent du matériau, le matériau liquéfié est pressé hors de la buse et peut ainsi être appliqué pour former une couche. Pour pouvoir reproduire un modèle avec ce matériau, l’imprimante a encore besoin d’informations, le G-code. Il s’agit d’un langage machine qui est également utilisé dans la fabrication commerciale par enlèvement de copeaux. Celui-ci traduit les contours du modèle, en tenant compte des paramètres correspondants de la machine tels que le diamètre de la buse, la hauteur de la couche, les vitesses d’impression, etc. en coordonnées que la tête d’impression aborde, associées à l’avance du matériau. Le modèle d’impression souhaité est ainsi construit couche par couche. Les paramètres dépendent bien sûr du matériau souhaité ou de l’exigence de qualité de la pièce.

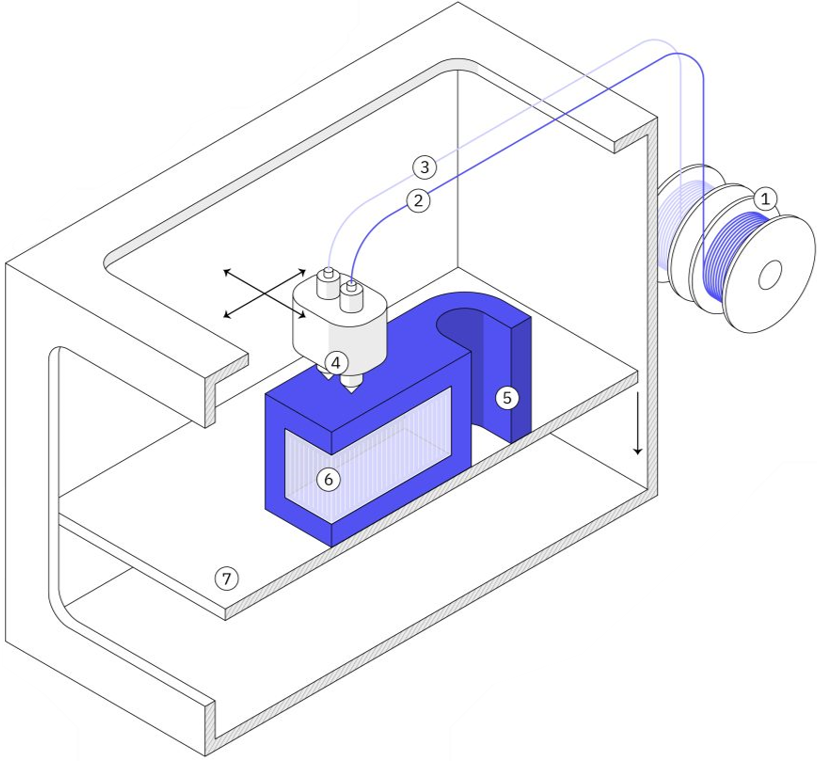

Structure d’une imprimante 3D FFF

Voici un aperçu des composants essentiels dont dispose une imprimante 3D FFF.

1 : bobine de matériau

2 : Filament d’impression

3 : Filament de support

4 : extrémité chaude avec buse

5 : composant imprimé

6 : Structure de soutien

7 : Plate-forme de construction

1 : bobine de matériau

2 : Filament d’impression

3 : Filament de support

4 : extrémité chaude avec buse

5 : composant imprimé

6 : Structure de soutien

7 : Plate-forme de construction

MATÉRIAUX

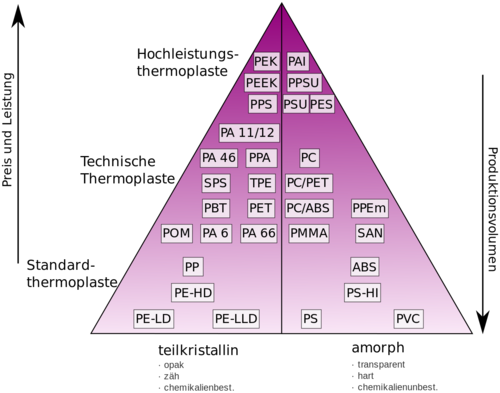

Le matériau utilisé pour le procédé FFF est généralement appelé filament. Aujourd’hui, presque tous les plastiques sont disponibles dans toutes les couleurs possibles auprès de nombreux fabricants différents. Il est enroulé sous forme de fil sur une bobine et peut être directement déroulé de la bobine et imprimé. Les bobines sont disponibles de 0,25 kg à 10 kg, selon le matériau. En général, à part quelques exotiques, il existe deux tailles différentes pour le diamètre. 1,75 mm et 2,85 mm se sont imposés ici chez la plupart des fabricants d’imprimantes 3D, la variante la plus petite étant la plus souvent utilisée. La facilité de traitement des différents matériaux va du simple (PLA) au lourd (PEI, PEEK), ce qui pose toujours des exigences à l’imprimante 3D. Toutes les matières disponibles sous forme de filaments ne peuvent pas être imprimées avec toutes les imprimantes FFF. Les exigences portent en premier lieu sur la gestion de la température dans les imprimantes. La température de la buse, de l’espace de construction et du lit, ainsi que le refroidissement de la mécanique et de l’électricité.

La pyramide ci-dessus montre un extrait des matières plastiques disponibles. Presque toutes ces matières plastiques sont désormais disponibles pour le procédé FFF. Pour trouver le plastique adapté à une application spécifique, il faut se référer à la littérature correspondante.

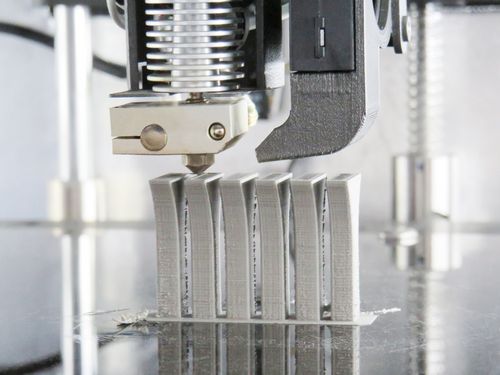

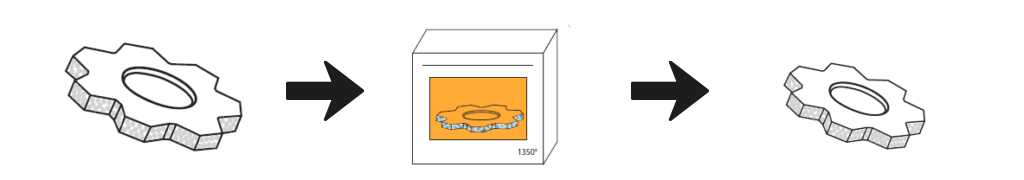

Impression FFF avec métal

Un matériau passionnant pour l’impression 3D FFF est un mélange de matériaux composé d’une matrice polymère et d’une poudre métallique dans un rapport de mélange d’environ 20/80. Ce matériau est déjà utilisé depuis des années dans la technique de moulage par injection et commence à faire son entrée dans le processus FFF. Lorsque l’on imprime avec ce matériau, la chaîne de processus prévoit des étapes de travail supplémentaires sur le chemin de la pièce finie. Après la conception de la pièce, celle-ci doit être mise à l’échelle avec les facteurs de rétraction correspondants du matériau. Le retrait se situe entre 16% et 20%, selon la direction de l’espace. Si la pièce est ensuite imprimée avec les paramètres de matériau correspondants, on parle de pièce verte ou d’ébauche verte. Ici, la chaîne de processus s’écarte de l’impression FFF traditionnelle, car la pièce doit d’abord être déliée. Cela signifie que le matériau de liaison est séparé de l’acier. Cela peut se faire par voie thermique ou chimique, en utilisant de l’acide nitrique. Ce qui reste après ce processus est appelé la pièce brune. Il s’agit d’une « lamelle d’acier » maintenue par un reste de liant. Cette pièce très instable est ensuite transférée vers le processus de frittage. Ici, la pièce est lentement chauffée à une certaine température et y reste pendant plusieurs heures. La pièce se contracte alors et devient une pièce métallique solide. Une fois refroidie, la pièce peut être retravaillée et utilisée.

Le grand avantage de ce processus est qu’il n’entraîne pas de frais d’acquisition importants pour une imprimante 3D. Il est déjà possible d’obtenir des résultats relativement bons avec une imprimante à trois chiffres. Cependant, les processus en aval tels que le déliantage et le frittage représentent un facteur de coût d’environ 70 € par kilogramme et le matériau coûte plus de 150 € par kilogramme.