Fusion sélective par laser – SLM

Comme pour tous les procédés d’impression, il faut d’abord traduire le modèle souhaité dans « la langue » de l’imprimante concernée. Pour ce faire, il existe souvent un logiciel spécifique à l’appareil ou un logiciel de tiers qui doit être alimenté avec les données correspondantes de l’appareil. Ce logiciel permet de construire le modèle souhaité en couches et de définir tous les paramètres de processus pour l’impression à venir. On y définit par exemple l’orientation dans l’espace, les structures de support utilisées ou la hauteur de la couche ou la puissance du laser. Ce fichier est ensuite transmis à l’imprimante, ce qui permet de lancer un nouveau travail d’impression.

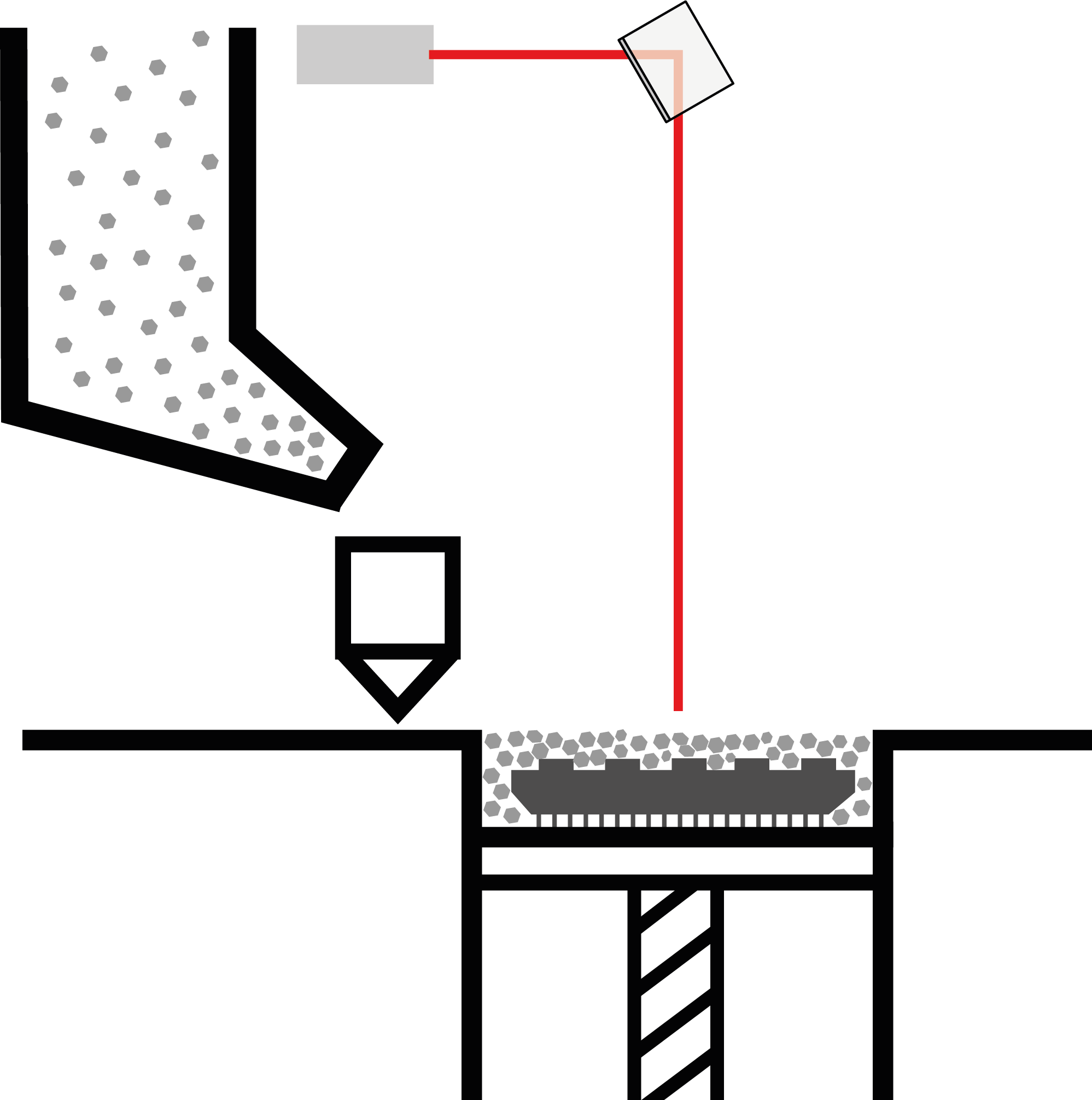

Dans la plupart des cas, la chambre d’impression est d’abord inertée afin d’éviter l’oxydation pendant le processus. Dès que la chambre est inertée, le gaz est dirigé comme une couche protectrice sur le lit d’impression à exposer. Ainsi, le gaz qui se forme peut être

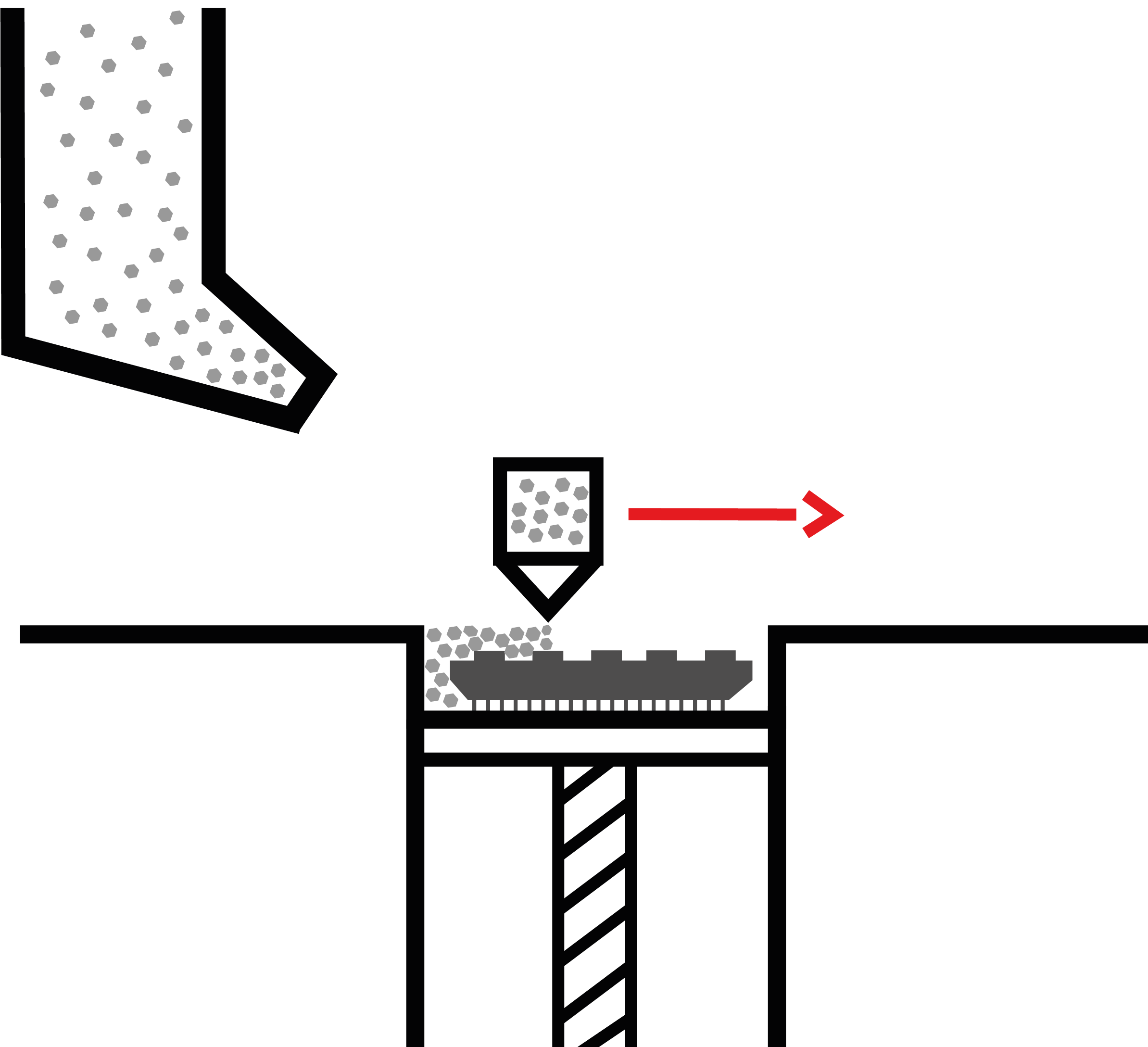

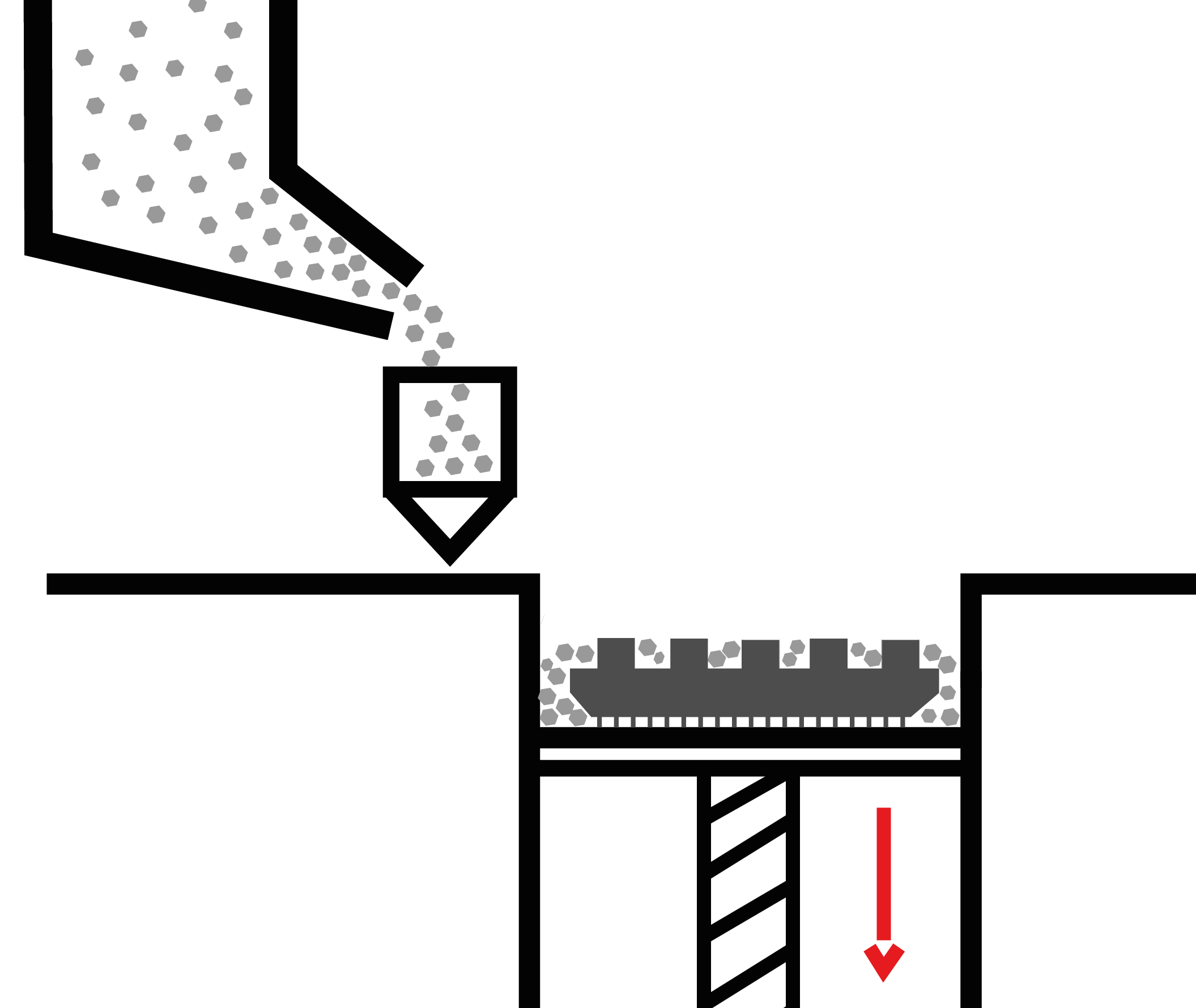

et l’évacuation de la fumée. Ensuite, trois étapes du processus se répètent (voir illustration ci-dessus) :

- Application de la poudre

- Exposition (numérisation)

- Déplacement de la table de la hauteur de la couche

Cette procédure est répétée jusqu’à ce que le modèle souhaité soit entièrement créé. Il est important de noter que la géométrie souhaitée est soudée sur la plaque de base, soit directement, soit à une certaine distance (quelques millimètres) au moyen de structures de support. La différence entre les deux est déterminée par la géométrie et l’orientation de la pièce, ainsi que par le post-traitement. Dans le cas du procédé SLM, des structures de soutien sont nécessaires pour dissiper la chaleur introduite dans la pièce et minimiser les déformations qui en découlent. Une fois le travail d’impression terminé, toute la zone de travail doit être débarrassée de la poudre non fondue. Cette poudre est retraitée et peut être réintroduite dans le processus d’impression. Le résultat est une plaque d’impression avec un modèle soudé. Celui-ci doit ensuite être séparé de la plaque et traité au cours de différentes étapes de finition. Selon le modèle des supports utilisés, ceux-ci doivent être retirés avec plus ou moins de difficultés lors du post-traitement. Les plaques de base doivent être traitées mécaniquement après chaque travail de construction afin d’éliminer complètement les supports alternatifs et de préparer une surface plane pour le travail suivant.